Жоғары хромды ұнтақтау болат соғу

өндіріс сипаттамасы

Соғылған болат тозуға төзімді материал, оның химиялық құрамы ұнтақтау шарына ұқсас, соғылған болат қос жазық және қос сфералық (капсула түрі) болып бөлінеді. Тығыз ішкі ұйымды қамтамасыз ету, ақаулардың болмауы, жалпы беріктік пен қаттылықты жақсарту үшін дәл құю немесе соғу процесі арқылы жоғары сапалы болат сынықтары мен легирленген элементтерді пайдалана отырып, тозуға төзімді құйма болат соғу; Сыртқы түрі көбірек соққы және ұсақтау қабілеті. Ол жоғары жиілікті күшті соққы күші мен үйкеліске төтеп бере алады, жақсы ұнтақтау әсерімен, жоғары тозуға төзімділігімен, төмен ұсақтау жылдамдығымен және өндіріс шығындарын тиімді төмендетеді.

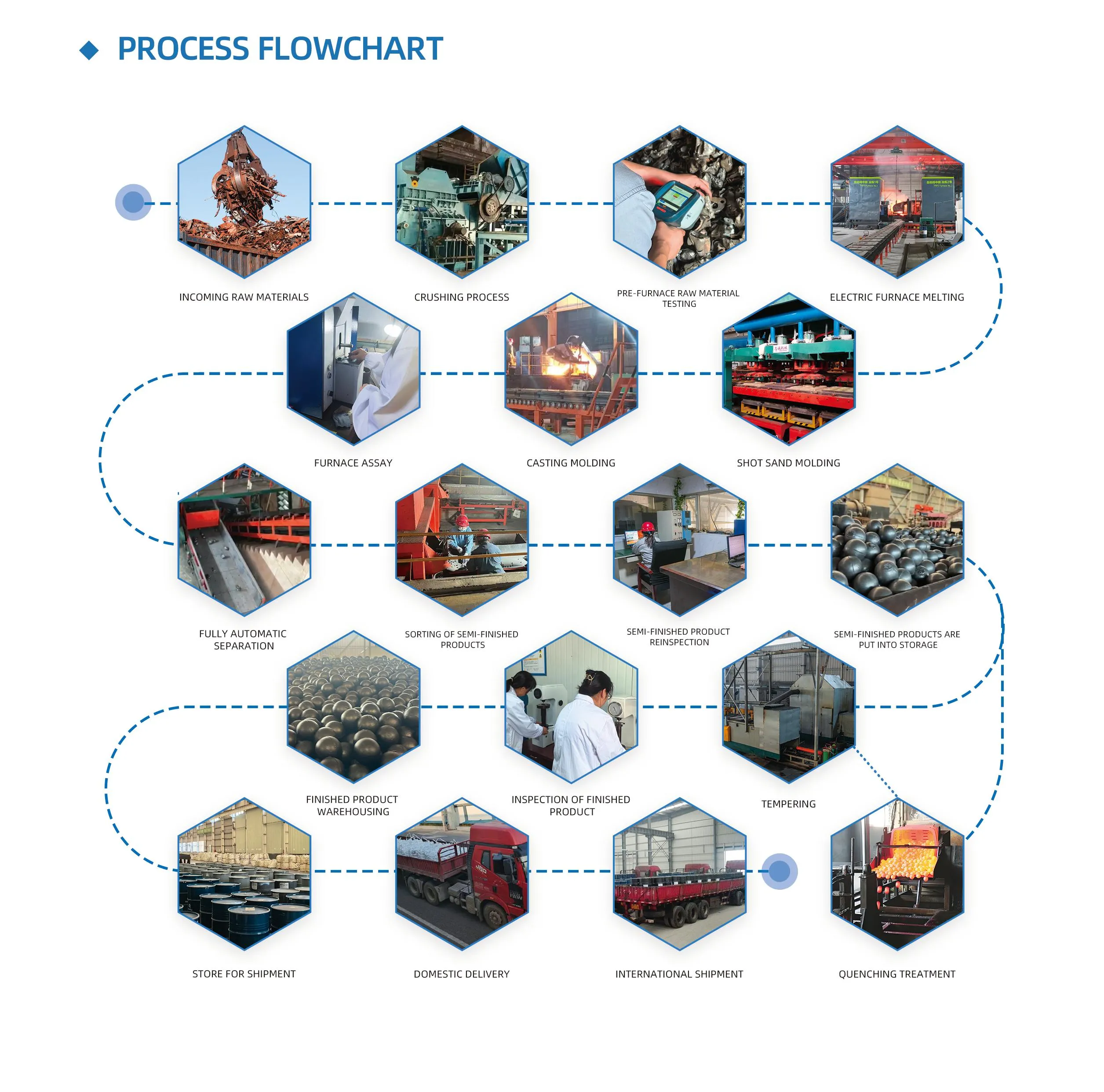

өндіріс технологиясы

Жоғары хромды тозуға төзімді болат соғу хромды ақ шойынның бір түрі болып табылады. Жоғары хромды тозуға төзімді болатты соғудың өндірістік процесі жоғары сапалы болат сынықтарын, хром қорытпасын және басқа легирленген материалдарды балқытуды, содан кейін микролегирлеуді өңдеу, шынықтыру және ең соңында құмды құюды қолдануды қамтиды. Жоғары температурада сөндіру және шынықтыру өңдеуден кейін мартенситті матрицаны алуға болады, осылайша жоғары қаттылық пен тозуға төзімділікке қол жеткізуге болады.

Жоғары хромды тозуға төзімді болат соғу өнеркәсіптік салаларда, әсіресе цемент, тау-кен өндіру, көмір суспензиясы жылу энергетикасы және басқа салаларда ұнтақ дайындау және ультра майда терең өңдеуде кеңінен қолданылады, бұл ұнтақтау тиімділігін арттырады, тоқтау уақытын және ашу және жабу уақытын қысқартады, тазарту циклін ұзартады және жұмысшылардың еңбегін азайтады. Бұл ретте диірмен өндірісін ұлғайту, абразивтің сапасын қамтамасыз ету, электр қуатын және ұнтақтау корпусының шығынын азайтудың үлкен маңызы бар.

НЕГІЗГІ АҚПАРАТ

|

Тасымалдағыш ақпаратты ұнтақтау |

|||

|

Модель №. |

Жоғары хромды ұнтақтау соғу |

Бапталған |

Бапталған |

|

Қаттылық |

58-63HRC |

Жылулық өңдеу |

Майды сөндіру |

|

Бұзылған мөлшерлеме |

<0,5% |

Модер № |

Zqcr10 |

|

Көлік пакеті |

Дурм немесе сөмке |

Техникалық сипаттама |

Жоғары хромды тегістеу құралы |

|

Сауда белгісі |

Ченгда |

Шығу тегі |

Қытай |

|

HS коды |

7325910000 |

Өндірістік қуат |

60000 тонна |

ХИМИЯЛЫҚ ҚҰРАМДАР(%)

|

Белгі |

Химиялық құрамдар(%) |

||||||

|

C |

Және |

Mn |

Cr |

үшін |

P |

S |

|

|

ZDCr26 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

24.0-30.0 |

≤1,0 |

≤0,10 |

≤0,06 |

|

ZDCr23 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

22.0-24.0 |

≤1.1 |

≤0,10 |

≤0,06 |

|

ZDCr20 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

18.0-22.0 |

≤1,0 |

≤0,10 |

≤0,06 |

|

ZDCr17 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

16.0-18.0 |

≤1,0 |

≤0,10 |

≤0,06 |

|

ZDCr15 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

14.0-16.0 |

≤1.1 |

≤0,10 |

≤0,06 |

|

ZDCr12 |

2.2-3.0 |

≤1,0 |

0.3-1.0 |

10.0-14.0 |

≤1,0 |

≤0,10 |

≤0,06 |

|

ZDCr8 |

2.2-3.2 |

≤1,0 |

0.3-1.5 |

7.0-10.0 |

≤1,0 |

≤0,10 |

≤0,06 |

|

ZDCr5 |

2.2-3.2 |

≤1,0 |

0.3-1.5 |

4.0-6.0 |

≤1,0 |

≤0,10 |

≤0,10 |

|

ZDCr2 |

2.2-3.2 |

≤1,0 |

0.3-1.5 |

1.3-3.5 |

≤1,0 |

≤0,10 |

≤0,10 |

|

ШЫНДЫДА |

3.3-3.9 |

2.4-3.0 |

2.4-2.9 |

0.2-0.5 |

≤0,5 |

≤0,06 |

≤0,05 |

МЕХАНИКАЛЫҚ ҚАСИЕТТЕР ЖӘНЕ МИКРО ҚҰРЫЛЫМ

|

Белгі |

Беттік HRC |

Негізгі HRC |

Микроқұрылым |

|

ZDCr28 |

≥62 |

≥62 |

M+C |

|

ZDCr26 |

≥62 |

≥62 |

M+C |

|

ZDCr23 |

≥62 |

≥62 |

M+C |

|

ZDCr20 |

≥62 |

≥62 |

M+C |

|

ZDCr17 |

≥62 |

≥62 |

M+C |

|

ZDCr15 |

≥62 |

≥62 |

M+C |

|

ZDCr12 |

≥62 |

≥62 |

M+C |

|

ZDCr8 |

50-55 |

50-55 |

P+C/M+C |

|

ZDCr5 |

50-55 |

50-55 |

P+C/M+C |

|

ZDCr2 |

≥48 |

≥47 |

P+C |

|

ШЫНДЫДА |

55-60 |

55-60 |

B+Fe |

|

С-карбид М-мартенсит А-феррит В-бейнит фе-феррит |

|||

спецификация

|

Техникалық сипаттамасы (мм) |

Әр шардың салмағы (кг) |

дана/тонна |

|

φ8×10 |

0.0039 |

255056 |

|

φ10×12 |

0.0074 |

136030 |

|

φ12×14 |

0.0120 |

80970 |

|

φ14×16 |

0.0190 |

52052 |

|

φ16×18 |

0.0280 |

35424 |

|

φ18×20 |

0.0400 |

25191 |

|

φ20×25 |

0.0610 |

16324 |

|

φ25×30 |

0.1150 |

8706 |

|

φ30×35 |

0.1930 |

5182 |

|

φ35×40 |

0.3000 |

3331 |

|

φ40×45 |

0.4400 |

2267 |

|

φ45×55 |

0.5711 |

1751 |

|

φ55×60 |

0.8611 |

1161 |

Біздің артықшылығымыз

Тозуға тамаша төзімділік: жоғары хром қорытпасының тозу қабатының химиялық құрамы көміртегінің жоғары мөлшеріне ие, ал хром мөлшері шамамен 30% құрайды, металлографиялық құрылымдағы Cr7C3 карбидінің көлемдік үлесі 50% -дан астамға жетеді, ал макроскопиялық бетінің қаттылығы HRC56 ~ 62, бұл оның тозуға төзімділігін айтарлықтай жақсартады.

Жақсы соққыға төзімділік: субстрат төмен көміртекті болат немесе төмен легирленген болат және басқа да икемді материалдар, субстратпен біріктірілген тозуға төзімді қабат, жақсы соққыға төзімділік көрсетеді, жоғары түсетін бункерге және басқа соққыға және тозуға материалды өңдеу жүйесіне жарамды.

Жақсы коррозияға төзімділік: қорытпа қабаты хром металының жоғары пайызын қамтитындықтан, ол белгілі бір тот пен коррозияға төзімділікке ие, ол оңай жабысатын материалдарға жарамды.

Қатысты ЖАҢАЛЫҚТАР