Forjado de acero para rectificado con alto contenido de cromo

Descripción de la producción

El acero forjado es un material resistente al desgaste, con una composición química similar a la de una bola de molienda. Se divide en acero de doble plano y de doble esfera (tipo cápsula). El acero fundido resistente al desgaste se forja utilizando chatarra de acero de alta calidad y elementos de aleación mediante fundición o forjado de precisión, lo que garantiza una estructura interna densa y sin defectos, mejorando la resistencia y tenacidad general. Además, presenta una mayor resistencia al impacto y al aplastamiento. Soporta fuertes impactos de alta frecuencia y fricción, con un buen efecto de pulido, alta resistencia al desgaste, baja tasa de aplastamiento y reduce eficazmente los costos de producción.

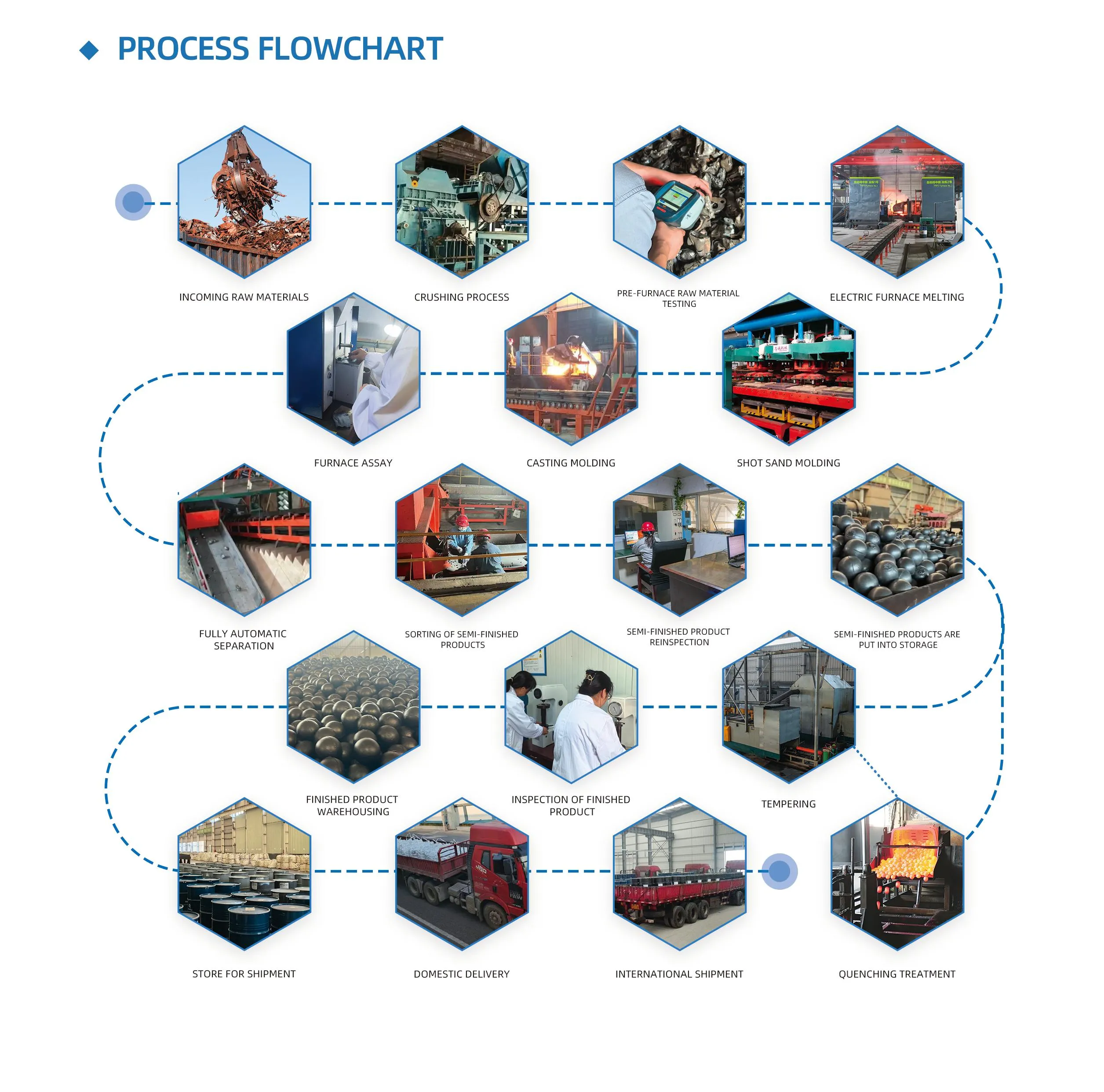

tecnología de producción

El acero forjado resistente al desgaste con alto contenido de cromo es un tipo de fundición blanca de cromo. Su proceso de producción incluye la fundición de chatarra de acero de alta calidad, aleaciones de cromo y otros materiales de aleación, y posteriormente un tratamiento de microaleación, revenido y, finalmente, fundición en arena. Tras el temple y revenido a alta temperatura, se obtiene una matriz martensítica, que logra alta dureza y resistencia al desgaste.

La forja de acero resistente al desgaste con alto contenido de cromo se utiliza ampliamente en sectores industriales, especialmente en la preparación de polvos y el procesamiento profundo ultrafino en las industrias del cemento, la minería, la energía térmica de lodos de carbón y otras. Esto mejora la eficiencia de la molienda, reduce el tiempo de parada y el número de aperturas y cierres, prolonga el ciclo de limpieza y reduce la intensidad de trabajo de los operarios. Al mismo tiempo, es fundamental aumentar la producción del molino, garantizar la calidad del abrasivo y reducir el consumo de energía y del cuerpo de molienda.

INFORMACIÓN BÁSICA

|

Información sobre los medios de molienda |

|||

|

Modelo NO. |

Forjado con alto contenido de cromo |

Personalizado |

Personalizado |

|

Dureza |

58-63HRC |

Tratamiento térmico |

Enfriamiento con aceite |

|

Tasa rota |

<0,5% |

Moder No. |

Zqcr10 |

|

Paquete de transporte |

Durm o bolsa |

Especificación |

Medios de molienda con alto contenido de cromo |

|

Marca |

Chengda |

Origen |

Porcelana |

|

Código HS |

7325910000 |

Capacidad de producción |

60000 toneladas |

COMPOSICIONES QUÍMICAS (%)

|

Designación |

Composiciones químicas (%) |

||||||

|

C |

Y |

Minnesota |

Cr |

Para |

P |

S |

|

|

ZDCr26 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

24.0-30.0 |

≤1.0 |

≤0,10 |

≤0,06 |

|

ZDCr23 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

22.0-24.0 |

≤1,1 |

≤0,10 |

≤0,06 |

|

ZDCr20 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

18.0-22.0 |

≤1.0 |

≤0,10 |

≤0,06 |

|

ZDCr17 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

16.0-18.0 |

≤1.0 |

≤0,10 |

≤0,06 |

|

ZDCr15 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

14.0-16.0 |

≤1,1 |

≤0,10 |

≤0,06 |

|

ZDCr12 |

2.2-3.0 |

≤1.0 |

0.3-1.0 |

10.0-14.0 |

≤1.0 |

≤0,10 |

≤0,06 |

|

ZDCr8 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

7.0-10.0 |

≤1.0 |

≤0,10 |

≤0,06 |

|

ZDCr5 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

4.0-6.0 |

≤1.0 |

≤0,10 |

≤0,10 |

|

ZDCr2 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

1.3-3.5 |

≤1.0 |

≤0,10 |

≤0,10 |

|

EN REALIDAD |

3.3-3.9 |

2.4-3.0 |

2.4-2.9 |

0.2-0.5 |

≤0,5 |

≤0,06 |

≤0,05 |

PROPIEDADES MECÁNICAS Y MICROESTRUCTURA

|

Designación |

Superficie HRC |

HRC central |

Microestructura |

|

ZDCr28 |

≥62 |

≥62 |

M+C |

|

ZDCr26 |

≥62 |

≥62 |

M+C |

|

ZDCr23 |

≥62 |

≥62 |

M+C |

|

ZDCr20 |

≥62 |

≥62 |

M+C |

|

ZDCr17 |

≥62 |

≥62 |

M+C |

|

ZDCr15 |

≥62 |

≥62 |

M+C |

|

ZDCr12 |

≥62 |

≥62 |

M+C |

|

ZDCr8 |

50-55 |

50-55 |

P+C/M+C |

|

ZDCr5 |

50-55 |

50-55 |

P+C/M+C |

|

ZDCr2 |

≥48 |

≥47 |

P+C |

|

EN REALIDAD |

55-60 |

55-60 |

B+Fe |

|

C-Carburo M-Martensita A-Ferrita B-Bainita Fe-Ferrita |

|||

ESPECIFICACIÓN

|

Especificación (mm) |

Peso de cada bola (Kg) |

Piezas/tonelada |

|

φ8×10 |

0.0039 |

255056 |

|

φ10×12 |

0.0074 |

136030 |

|

φ12×14 |

0.0120 |

80970 |

|

φ14×16 |

0.0190 |

52052 |

|

φ16×18 |

0.0280 |

35424 |

|

φ18×20 |

0.0400 |

25191 |

|

φ20×25 |

0.0610 |

16324 |

|

φ25×30 |

0.1150 |

8706 |

|

φ30×35 |

0.1930 |

5182 |

|

φ35×40 |

0.3000 |

3331 |

|

φ40×45 |

0.4400 |

2267 |

|

φ45×55 |

0.5711 |

1751 |

|

φ55×60 |

0.8611 |

1161 |

Nuestra ventaja

Excelente resistencia al desgaste: la composición química de la capa de desgaste de aleación de alto cromo tiene un alto contenido de carbono y el contenido de cromo es tan alto como aproximadamente un 30%, la fracción de volumen de carburo Cr7C3 en la estructura metalográfica alcanza más del 50% y la dureza de la superficie macroscópica es HRC56 ~ 62, lo que hace que su resistencia al desgaste mejore significativamente.

Buena resistencia al impacto: el sustrato es acero con bajo contenido de carbono o acero de baja aleación y otros materiales dúctiles, capa resistente al desgaste combinada con el sustrato, que muestra una buena resistencia al impacto, adecuada para soportar tolvas de caída alta y otros sistemas de manejo de materiales de impacto y desgaste.

Buena resistencia a la corrosión: debido a que la capa de aleación contiene un alto porcentaje de metal cromo, tiene cierta resistencia al óxido y la corrosión, lo que es adecuado para ocasiones en que los materiales se adhieren fácilmente.

Relacionado NOTICIAS