Bola de molienda de hierro fundido de aleación de cromo alto especial para minas

Descripción de la producción

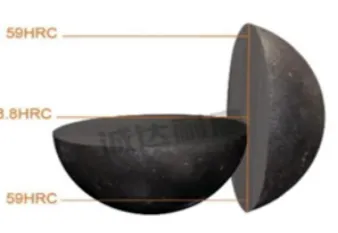

La dureza de la bola de acero determina su resistencia al desgaste. La diferencia de dureza entre la superficie y el núcleo determina su tasa de redondez y rotura. Cuanto menor sea la diferencia entre la dureza interna y externa, menor será la tasa de redondez y rotura. La diferencia de dureza entre la superficie y el núcleo, según la norma nacional, es ≤3 HRC.

Los productos patentados de Chengda se esfuerzan por alcanzar la excelencia: dureza superficial de 59 HRC y dureza del núcleo de 58,5 HRC, control de dureza interna y externa con un margen de error de 0,2 HRC y tenacidad al impacto de 10 J/cm². Nuestra bola de molienda especial para minas con alto contenido de cromo posee excelentes propiedades mecánicas y ha sido elogiada por la mayoría de los clientes del sector minerometalúrgico.

Producto patentado: Bola de acero especial para minas con ultra alto contenido de cromo y alta resistencia al desgaste de 140 mm de diámetro.

Características

Alta resistencia al desgaste: La bola de molienda especial de alto contenido de cromo contiene una alta proporción de elemento de cromo, el contenido de cromo generalmente está entre 10% y 21%, lo que hace que la superficie de la bola de molienda tenga dureza, excelente resistencia al desgaste, adecuada para su uso en entornos mineros de desgaste severo.

Alta dureza: Después de los procesos de tratamiento térmico (como temple y revenido), las bolas de molienda con alto contenido de cromo pueden obtener una alta dureza Rockwell (HRC), generalmente superior a HRC58, lo que ayuda a mejorar la resistencia al impacto y al desgaste de la bola de molienda.

Buena tenacidad al impacto: Si bien mantienen una alta dureza, las bolas de molino con alto contenido de cromo también tienen buena tenacidad, lo que las hace menos propensas a romperse cuando se someten a golpes y colisiones en el molino de la mina.

Larga vida útil: Debido a la alta resistencia al desgaste y la alta dureza, la vida útil de las bolas de molienda con alto contenido de cromo para minería es más larga que la de las bolas de molienda comunes, lo que reduce la frecuencia de reemplazo y los costos operativos a largo plazo.

Alto contenido de cromo: El aumento del contenido de cromo ayuda a formar más fase dura de carburo de cromo, lo que aumenta la capacidad de la bola del molino para resistir el desgaste.

Beneficios económicos: Aunque el costo inicial de las bolas de molienda con alto contenido de cromo para uso minero puede ser más alto que el de las bolas de molienda con bajo contenido de cromo o cromo medio, pueden traer mejores beneficios económicos a las empresas mineras a largo plazo debido a su mayor vida útil y menor tasa de desgaste.

Adaptabilidad ambiental: El molino con alto contenido de cromo es adecuado para una variedad de entornos mineros, incluida la molienda húmeda y seca, así como el manejo de minerales de diferente dureza y propiedades.

Tecnología de producción: Algunas bolas de molienda especiales con alto contenido de cromo para minas utilizan procesos de producción especiales, como el tratamiento de metamorfismo secundario, para mejorar aún más el rendimiento de la bola de molienda.

Ampliamente utilizado: Además de la industria minera, la bola de molienda con alto contenido de cromo también se usa ampliamente en cemento, generación de energía térmica, desulfuración de gases de combustión, industria química, pulpa de agua de carbón, pellets, escoria, polvo ultrafino, cenizas volantes, carbonato de calcio, arena de cuarzo y otras industrias.

Estas características de las bolas de molienda con alto contenido de cromo para minería las convierten en la opción ideal para mejorar la eficiencia de molienda y reducir los costos de producción. Con el desarrollo de la industria y la mejora de los requisitos de ahorro energético y protección ambiental, la aplicación de bolas de molienda con alto contenido de cromo en la industria minera será cada vez más extensa.

COMPOSICIONES QUÍMICAS (%)

|

Designación |

Composición química (%) |

||||||||

|

C |

Y |

Minnesota |

Cr |

Para |

Con |

En |

P |

S |

|

|

ZQCr26 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

23.0-27.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr20 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

18.0-23.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr15 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

14.0-18.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr12 |

2.2-3.0 |

≤1.0 |

0.3-1.5 |

10.0-14.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr8 |

2.2-3.0 |

≤1.0 |

0.3-1.5 |

7.0-10.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr5 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

4.0-6.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,08 |

≤0,08 |

|

ZQCr2 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

1.0-3.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,10 |

≤0,10 |

|

ZQCADI |

3.3-3.9 |

2.4-3.0 |

1.4-1.9 |

0.2-0.5 |

≤0,5 |

0.1-0.5 |

0.1-0.5 |

≤0,05 |

≤0,05 |

PROPIEDADES MECÁNICAS Y MICROESTRUCTURA

|

Designación |

CDH |

CA(J/CM²) |

Microestructura |

Tiempos de caída |

|

ZQCr28 |

≥58 |

≥4.8 |

M+C |

≥18000 |

|

ZQCr26 |

≥58 |

≥4.8 |

M+C |

≥18000 |

|

ZQCr20 |

≥59 |

≥4.8 |

M+C |

≥18000 |

|

ZQCr15 |

≥60 |

≥4.8 |

M+C |

≥18000 |

|

ZQCr12 |

≥60 |

≥4,5 |

M+C |

≥18000 |

|

ZQCr8 |

50-65 |

≥3,5 |

P+C/M+C |

≥12000 |

|

ZQCr5 |

49-62 |

≥3.0 |

P+C/M+C |

≥12000 |

|

ZQCr2 |

≥48 |

≥3.0 |

P+C |

≥10000 |

|

ZQCADI |

55-60 |

≥10 |

B+Fe |

≥25000 |

|

C-Carburo M-Martensita P-Perlita B-Bainita Fe-Ferrita |

||||

ESPECIFICACIÓN

|

Especificación (mm) |

Peso de cada bola (Kg) |

Piezas/tonelada |

T/m |

|

φ15 |

0.017 |

58824 |

4.94 |

|

φ17 |

0.024 |

41667 |

4.91 |

|

φ20 |

0.037 |

27027 |

4.89 |

|

φ25 |

0.070 |

14286 |

4.87 |

|

φ30 |

0.110 |

9091 |

4.85 |

|

φ40 |

0.257 |

3891 |

4.76 |

|

φ50 |

0.500 |

2000 |

4.70 |

|

φ60 |

0.867 |

1153 |

4.66 |

|

φ70 |

1.070 |

729 |

4.62 |

|

φ80 |

2.050 |

487 |

4.60 |

|

φ90 |

2.900 |

345 |

4.58 |

|

φ100 |

4.000 |

250 |

4.56 |

|

φ110 |

5.300 |

188 |

4.55 |

|

φ120 |

6.800 |

147 |

4.54 |

|

φ125 |

7.750 |

129 |

4.52 |

|

φ130 |

8.740 |

114 |

4.50 |

Relacionado NOTICIAS