Специальный шар из высокохромистого чугуна для помола руды

Описание производства

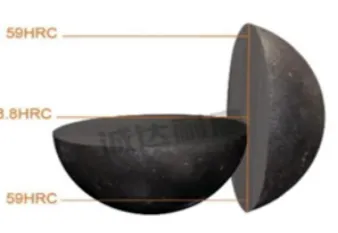

Твёрдость стального шарика определяет уровень износостойкости. Разница твёрдости между поверхностью и сердцевиной шарика определяет вероятность округлости и разрушения шарика. Чем меньше разница между внутренней и внешней твёрдостью, тем ниже вероятность округлости и разрушения. Разность твёрдости между поверхностью и сердцевиной, требуемая национальным стандартом, составляет ≤3HRC.

Запатентованная продукция компании Chengda отличается высочайшим качеством: твёрдость поверхности составляет 59 HRC, твёрдость сердцевины – 58,5 HRC, внутренняя и внешняя твёрдость контролируется с точностью до 0,2 HRC, ударная вязкость составляет 10 Дж/см². Наши шары для измельчения с высоким содержанием хрома, предназначенные для горнодобывающей промышленности, обладают превосходными механическими свойствами и получили высокую оценку большинства заказчиков в горнодобывающей и металлургической промышленности.

Запатентованный продукт: специальный шар из сверхвысокохромистой износостойкой стали диаметром 140 мм.

Функции

Высокая износостойкость: Специальный высокохромистый мелющий шар для шахт содержит большую долю элемента хрома, содержание хрома обычно составляет от 10% до 21%, что обеспечивает твердость поверхности мелющего шара, отличную износостойкость, подходит для использования в условиях интенсивного износа в горнодобывающей промышленности.

Высокая твердость: После процессов термической обработки (таких как закалка и отпуск) мелющие шары с высоким содержанием хрома могут приобретать высокую твердость по Роквеллу (HRC), обычно выше HRC58, что способствует повышению ударопрочности и износостойкости мелющего шара.

Хорошая ударная вязкость: Сохраняя высокую твердость, шары для измельчения с высоким содержанием хрома также обладают хорошей вязкостью, что снижает вероятность их разрушения при ударах и столкновениях в рудничной мельнице.

Длительный срок службы: Благодаря высокой износостойкости и высокой твердости срок службы высокохромистых мелющих шаров для горнодобывающей промышленности больше, чем у обычных мелющих шаров, что позволяет сократить частоту их замены и снизить долгосрочные эксплуатационные расходы.

Высокое содержание хрома: Увеличение содержания хрома способствует образованию большего количества твердой фазы карбида хрома, что повышает износостойкость шара.

Экономические выгоды: Хотя первоначальная стоимость высокохромистых мелющих шаров для использования в шахтах может быть выше, чем стоимость низкохромистых или среднехромистых мелющих шаров, в долгосрочной перспективе они могут принести горнодобывающим предприятиям большую экономическую выгоду благодаря более длительному сроку службы и меньшей скорости износа.

Экологическая адаптация: Мельница с высоким содержанием хрома подходит для различных условий горнодобывающей промышленности, включая мокрое и сухое измельчение, а также для переработки руд различной твердости и свойств.

Технология производства: Для производства некоторых специальных шаров для помола рудников с высоким содержанием хрома используются особые процессы, такие как обработка вторичным метаморфизмом, позволяющие дополнительно улучшить эксплуатационные характеристики шара.

Широко используется: Помимо горнодобывающей промышленности, высокохромистые мелющие шары также широко используются в цементной промышленности, теплоэнергетике, при десульфурации дымовых газов, химической промышленности, при производстве угольной суспензии, окатышей, шлака, ультрадисперсного порошка, летучей золы, карбоната кальция, кварцевого песка и других отраслях.

Эти характеристики высокохромистых мелющих шаров для горнодобывающей промышленности делают их идеальным выбором для повышения эффективности измельчения и снижения производственных затрат. С развитием промышленности и повышением требований к энергосбережению и охране окружающей среды применение высокохромистых мелющих шаров в горнодобывающей промышленности будет расширяться.

ХИМИЧЕСКИЙ СОСТАВ(%)

|

Обозначение |

Химический состав (%) |

||||||||

|

C |

И |

Мн |

Кр |

Для |

С |

В |

P |

S |

|

|

ZQCr26 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

23.0-27.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr20 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

18.0-23.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr15 |

2.0-2.6 |

≤1.0 |

0.3-1.5 |

14.0-18.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr12 |

2.2-3.0 |

≤1.0 |

0.3-1.5 |

10.0-14.0 |

≤1.0 |

≤1.0 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr8 |

2.2-3.0 |

≤1.0 |

0.3-1.5 |

7.0-10.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,06 |

≤0,06 |

|

ZQCr5 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

4.0-6.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,08 |

≤0,08 |

|

ZQCr2 |

2.2-3.2 |

≤1.0 |

0.3-1.5 |

1.0-3.0 |

≤1.0 |

≤0,8 |

≤1.0 |

≤0,10 |

≤0,10 |

|

ZQCADI |

3.3-3.9 |

2.4-3.0 |

1.4-1.9 |

0.2-0.5 |

≤0,5 |

0.1-0.5 |

0.1-0.5 |

≤0,05 |

≤0,05 |

МЕХАНИЧЕСКИЕ СВОЙСТВА И МИКРОСТРУКТУРА

|

Обозначение |

ХРК |

АС(Дж/см²) |

Микроструктура |

Падение Времен |

|

ZQCr28 |

≥58 |

≥4,8 |

М+С |

≥18000 |

|

ZQCr26 |

≥58 |

≥4,8 |

М+С |

≥18000 |

|

ZQCr20 |

≥59 |

≥4,8 |

М+С |

≥18000 |

|

ZQCr15 |

≥60 |

≥4,8 |

М+С |

≥18000 |

|

ZQCr12 |

≥60 |

≥4,5 |

М+С |

≥18000 |

|

ZQCr8 |

50-65 |

≥3,5 |

П+С/М+С |

≥12000 |

|

ZQCr5 |

49-62 |

≥3.0 |

П+С/М+С |

≥12000 |

|

ZQCr2 |

≥48 |

≥3.0 |

П+С |

≥10000 |

|

ZQCADI |

55-60 |

≥10 |

B+Fe |

≥25000 |

|

C-карбид M-мартенсит P-перлит B-бейнит Fe-феррит |

||||

СПЕЦИФИКАЦИЯ

|

Спецификация (мм) |

Вес каждого мяча (кг) |

Штук/тонна |

Т/м |

|

φ15 |

0.017 |

58824 |

4.94 |

|

φ17 |

0.024 |

41667 |

4.91 |

|

φ20 |

0.037 |

27027 |

4.89 |

|

φ25 |

0.070 |

14286 |

4.87 |

|

φ30 |

0.110 |

9091 |

4.85 |

|

φ40 |

0.257 |

3891 |

4.76 |

|

φ50 |

0.500 |

2000 |

4.70 |

|

φ60 |

0.867 |

1153 |

4.66 |

|

φ70 |

1.070 |

729 |

4.62 |

|

φ80 |

2.050 |

487 |

4.60 |

|

φ90 |

2.900 |

345 |

4.58 |

|

φ100 |

4.000 |

250 |

4.56 |

|

φ110 |

5.300 |

188 |

4.55 |

|

φ120 |

6.800 |

147 |

4.54 |

|

φ125 |

7.750 |

129 |

4.52 |

|

φ130 |

8.740 |

114 |

4.50 |

Связанный НОВОСТИ